Inom branscher som fordonsindustrin begränsas ofta möjligheterna med metallbaserad 3D-printing av praktiska utmaningar. Höga kostnader och långsamma produktionstider har gjort det svårt att skala upp tekniken för en bredare industriell användning. Rasmus Gunnerek, doktorand vid Chalmers tekniska högskola, arbetar för att lösa dessa utmaningar och göra 3D-printat stål mer tillgängligt för industrin.

– Jämfört med konventionell tillverkning är metallbaserad 3D-printing relativt långsam och dyr. Min forskning fokuserar på hur vi kan snabba upp processen utan att kompromissa för mycket med kvaliteten, säger Rasmus Gunnerek.

Kompromisserna med snabbare utskrift

Forskningen fokuserar på järnbaserade legeringar, stål som ofta används i massproduktion. Genom att justera viktiga utskriftsparametrar som laserskanningshastighet, hatch-avstånd och skikttjocklek undersöker Rasmus Gunnerek hur man kan öka produktionstakten och samtidigt hantera de materialdefekter som uppstår.

– När vi ökar byggtakten får vi ofta interna defekter som porositet. Men alla defekter är inte lika skadliga. Om vi förstår deras egenskaper kan vi designa komponenter som klarar av dem.

Resultaten visar att olika förändringar leder till olika typer av defekter, vilket påverkar materialets mekaniska egenskaper på olika sätt. Till exempel ledde en ökning av hatch-avståndet, i stället för skanningshastigheten, till en mer förutsägbar utmattningsprestanda.

Förbättrad ytkvalitet för komplexa komponenter

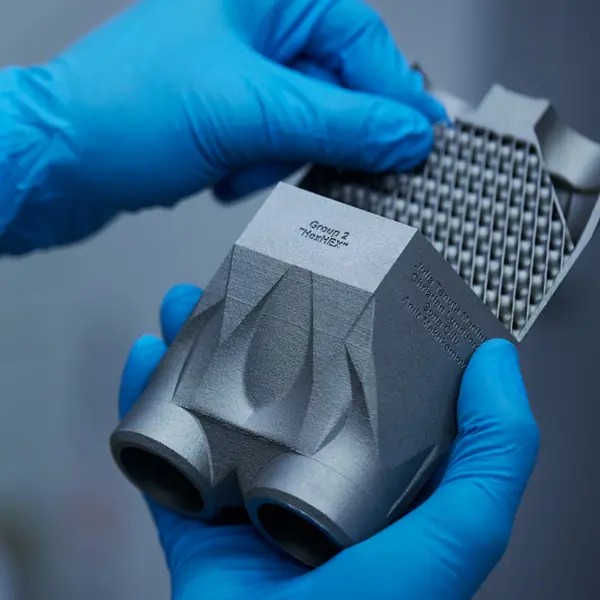

Ytjämnhet är en annan central del av forskningen, och en känd begränsning inom denna typ av 3D-printing. Traditionella bearbetningsmetoder har ofta svårt att hantera de komplexa geometrier som 3D-printing möjliggör.

För att möta denna utmaning har Rasmus Gunnerek utvärderat två alternativa ytbehandlingar: elektrokemisk polering, som använder vätska för att avlägsna material från inre ytor, och kemisk-mekanisk polering, där vibrationer och icke-slipande medel används för att jämna ut ytan.

– Båda ytbehandlingarna förbättrade komponenternas utmattningsprestanda avsevärt och fördubblade i princip deras livslängd. Det visar att de har stor potential som komplement till denna typ av 3D-printing med stål.

Styrkan med 3D-printing ligger i möjligheten att tillverka komplexa och lätta komponenter.

Potential för bredare industriell användning

Även om metallbaserad 3D-printing redan används inom exempelvis flyg- och rymdindustrin, är genomslaget fortfarande begränsat i mer kostnadskänsliga branscher som fordonsindustrin.

– Styrkan med 3D-printing ligger i möjligheten att tillverka komplexa och lätta komponenter. Inom flygindustrin är även små viktreduceringar värdefulla. Inom fordonsindustrin är det däremot produktionshastighet och kostnad som är avgörande.

Ett lovande användningsområde är tillverkning av reservdelar vid behov. I stället för att lagerhålla stora mängder komponenter kan företag lagra digitala ritningar och skriva ut delar vid behov, vilket både sparar pengar och minskar miljöpåverkan.

– Om vi kan skriva ut snabbare och ändå uppfylla kraven på prestanda, kan vi sänka kostnaderna och göra tekniken mer attraktiv för storskalig produktion.

Samarbete med industrin

Rasmus Gunnerek har bedrivit sin forskning inom ramen för centrum för additiv tillverkning i metall (CAM²), och lyfter fram värdet av samarbetet med andra doktorander och den nära kopplingen till industrin.

– Det har varit en unik miljö. Vi har haft kontinuerlig input från företag, och många av dem brottas med liknande utmaningar kring produktivitet och processäkerhet. Det har varit väldigt värdefullt att ha en så nära kontakt med dem man faktiskt försöker hjälpa.

Vad händer härnäst?

Inför sin disputation reflekterar Rasmus Gunnerek över nästa steg i forskningen. Han ser stor potential i att tillämpa resultaten i verkliga produktionsmiljöer och därigenom bidra till en bredare användning av additiv tillverkning.

– Jag vill testa olika strategier för ökad produktivitet i verkliga tillämpningar och se hur de fungerar i praktiken. Det skulle också vara intressant att fortsätta utveckla ytbehandlingarna. Vi har sett stor potential där, och jag vill fortsätta optimera de tekniker vi har testat.

Rasmus Gunnerek disputerar den 13 maj 2025

Läs avhandlingen och se tid och plats för disputationen.

- Doktor, Material och tillverkning, Industri- och materialvetenskap